PROCESY VHODNÉ PRO MODULARIZACI

Modularizaci lze použít pro následující procesy:

- Destilační jednotka surové ropy (CDU),

- Vakuová destilační jednotka (VDU),

- Stabilizační jednotka,

- Jednotka pro vyfukování asfaltu,

- Jednotka hydrogenace benzínu (NHT),

- Jednotka hydrogenačního zpracování nafty (DHT),

- Jednotka katalytického reformingu (CRU),

- Izomerizační jednotka,

- Jednotka hydrokrakování.

Poznámka: je třeba brát v úvahu omezení kapacitou z důvodu dimenzování zařízení.

POPIS TECHNICKÉHO ŘEŠENÍ

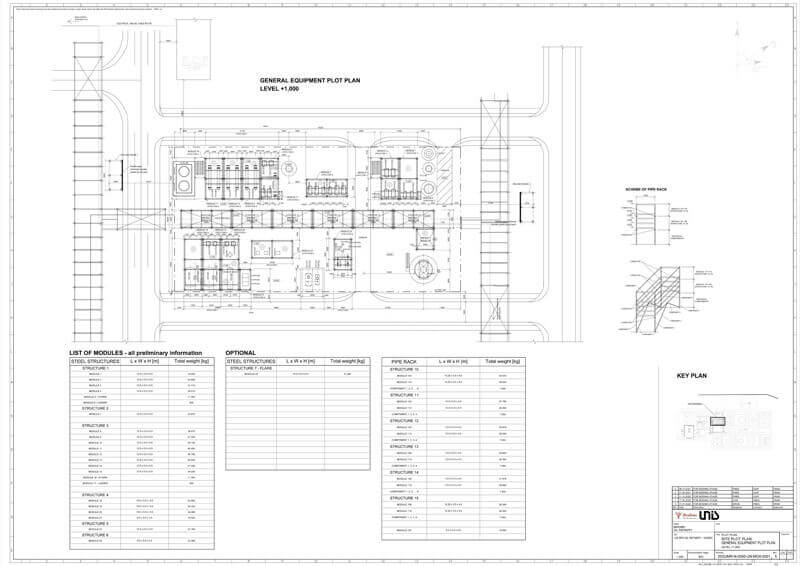

Moduly jsou dodávány s maximálně možným předmontážním osazením různých zařízení (čerpadla, výměníky tepla, nádoby atd.), potrubí, přístroji, ventily, nátěry, izolací, elektrickým a přístrojovým vybavením s kabely připojenými k rozvodným skříním (viz příklad výkresu uspořádání modulární konstrukce).

Obecně hovoříme o modulární koncepci vhodné pro přepravu na nákladních vozidlech, v rozměrech 20 x 5,5 x 5,5 m a hmotnosti do 50 t.

Předmontáž hlavního potrubí

Hlavní ocelová konstrukce potrubí, jak je znázorněno na příkladu obecného uspořádání, rozdělená na moduly, se předem smontuje na přilehlé moduly v montážní dílně. Nedojde tak k nesprávnému umístění konstrukční oceli jednotlivých modulů. Podpěry potrubí se nainstalují, seřídí a vyrovnají uvnitř modulů v montážní dílně. Každé potrubí umístěné uvnitř jednotlivých modulů se:

- Seřízne (pokud je to nutné), svaří (svary budou umístěny mimo podpěry), konce se zkosí pro svaření na staveništi. Potrubí se otestuje NDT (nedestruktivní zkoušky) (platí pro všechny svary provedeny na staveništi) a zaslepí se. Svařenec může být použit pro potrubí o velikosti až 1-1/2". Každý kus potrubí se označí tak, aby byl na staveništi jasně identifikovatelný.

- Odvodnění (pokud bude potřeba) bude prefabrikované, předem smontované a vyzkoušené v montážní dílně a následně dodané na staveniště.

- Pomocné zařízení instalované na potrubí (telekomunikační systém) se upevní na své místo uvnitř modulu. Kabelové žlaby se vyměří a nařežou na požadované délky. Kabely se sdruží, označí, ukončí a vyzkouší. Pro přepravu se kabely, které pokračují mezi moduly odpojí a smotají. Na místě se sdruží, propojí a otestují.

- Pro přepravu se označí a zdemontují ty části, které by se mohly během přepravy poškodit. Spodní (podpěrné a příčné nosníky) části konstrukce potrubí se rozeberou do 2D uspořádání a zabalí se.

Podle zkušeností společnosti UNIS toto uspořádání optimalizuje náklady na dopravu a zajistí hladkou montáž na staveništi.

Předmontáž modulů

Následující postup se použije pro předběžnou montáž konstrukcí v montážní dílně:

- Jako první krok je třeba provést vyrovnání plošiny (např. rámová konstrukce).

- Konstrukční ocel všech šesti modulů se sestaví do konstrukce a provede se zkouška kompletnosti konstrukční oceli.

- Do modulů se namontuje (ukotví) hlavní technologické zařízení.

- Instalace potrubí uvnitř modulů a propojovací potrubí mezi moduly se předem smontují (použijí se přírubové nebo svařované spojení podle třídy potrubí). Připojení potrubí k mechanickému zařízení bude přírubové.

- Po dokončení mechanického zařízení se provede tlaková zkouška potrubí. Při tlakové zkoušce se přístroje odmontují. Po úspěšné tlakové zkoušce se přístroje opět namontují zpět.

- Pokud některé vedení mezi moduly nebude možné instalovat v montážní dílně, prefabrikuje se a provede se zkouška způsobilosti. Na staveništi pak budou k dispozici dodatečné délky potrubí, aby bylo možné provést zlatý svar. Potrubní svazky se hydraulicky otestují v montážní dílně, následně se vysuší, zaslepí a zabalí pro přepravu. Zlatý svar a 100% NDT se provedou na staveništi.

- Po tlakové zkoušce mohou být zahájeny další práce (přístrojové, elektrické, izolační, ...).

- Nainstalují se všechny přístroje (včetně telekomunikace, systémů FDS/GDS), sdružovací skříně a kabelové žlaby. Kabely se sdruží a zakončí. Provede se zkouška izolace a spojitosti. Přístroje a kabely budou označeny podle projektové dokumentace.

- Pokud mezi moduly vede některý z přístrojových kabelů, odpojí se a navine se na jeden modul. Po montáži struktury na staveništi budou tyto kabely sdruženy, propojeny a otestovány.

- Nainstaluje se osvětlení včetně jejich sdružovacích skříní a zásuvek. Kabelové žlaby se rozmístí na místa, kabely se sdruží, připojí a vyzkouší. Po odzkoušení se provede zkouška osvětlení.

- V montážní dílně se také provede otestování rozběhu a chodu elektromotorů.

- Průběžná kontrola se zákazníkem se provede v průběhu prefabrikace.

- Po mechanickém dokončení všech předmontážních prací se provede závěrečná kontrola u zákazníka.

- Po úspěšné závěrečné kontrole obdrží každý modul kontrolní knihu (neboli záznamy všech testů a provedených kontrol v montážní dílně).

- Konstrukce se rozeberou na moduly vhodné pro přepravu. Propojovací potrubí mezi moduly se označí, zaslepí a zabalí. Veškeré zařízení, které by se mohlo při přepravě poškodit (např. analyzátory), se odborně zdemontuje, označí a zabalí separátně pro přepravu.

- Zajistí se pomocný materiál pro zvedání a přepravu (např. zvedací oka, zvedací nosníky, dočasné nosníky a podpěry).

Zařízení, která nebude možné instalovat do modulů, budou dodána jako volná zařízení, například: fléry, čerpadla na surovou ropu, topná tělesa, sloupy, podzemní zásobníky (včetně čerpadel), vzduchem chlazené výměníky tepla, propojovací potrubí mezi moduly a volnými zařízeními, protipožární zařízení jako hydranty, sekundární ocelové konstrukce, plošiny se zábradlím (u kolony), schody atd.

Volné potrubí se prefabrikuje do svazků (přepravování potrubních svazků je omezena rozměrem přepravního kontejneru). Prefabrikované potrubní svazky se testují podle požadavků platných předpisů. Přírubové svazky se dodají hydraulicky otestované. Podpěry pro volně ložené potrubí se předají prefabrikované podle projektové dokumentace.

Zařízení a izolace potrubí označených jako vnitřní hranice dodávky modulů se nainstalují v montážní dílně. Izolační svorky pro volné předměty by měly být nainstalovány pouze v případě, že nebudou omezeny přepravními podmínkami (např. podpěrami pro přepravu).

REFERENCE

Modulární jednotky byly použity v následujících projektech:

KOMBINOVANÁ JEDNOTKA NA VÝROBU VYSOKOOKTANOVÉHO BENZINU

Komplex pro výrobu vysokooktanového benzinu zahrnuje sekce pro hydrogenaci, izomerizaci PENEX, reforming, kontinuální regeneraci katalyzátoru a pomocné systémy. Vstupní surovinou pro jednotku je benzin pocházející přímo z jednotek primární rafinace ropy a také koksovatelný benzin získaný v jednotce hluboké rafinace topného oleje.

ATMOSFÉRICKÁ DESTILAČNÍ JEDNOTKA AT-8

Projekt se skládal z následujících hlavních jednotek:

- Blok 100 primární atmosférické destilace,

- Blok 200 stabilizace a následné destilace,

- Blok 300 plynové frakcionalizace,

- Blok 400 oddělení iso-pentanu.

Komplex AT-8 zahrnuje blok 100, který umožňuje výrobu benzinu, petroleje, naftových frakcí a topného oleje. Blok 200 splňuje požadavky na přípravu vstupních surovin pro další bloky, tj. lehký benzin, naftu a úzké frakce pro výrobu aromatických uhlovodíků. Blok 300 je určen k separaci zkapalněného plynu očištěného od sirovodíku na jednotlivé složky uhlovodíků. Blok 400 odlučuje lehké isopentanové složky.

REKONSTRUKCE 5 KOTLŮ S REKUPERACÍ TEPLA S VODNÍM A PARNÍM SYSTÉMEM

Modulární prvky byly použity na tomto projektu v elektrárně Jebel Ali (2 350 MW) u koncového zákazníka Dubal Aluminium Plant v Dubaji, SAE. Hlavním cílem projektu bylo zvýšit kapacitu 5–ti kotlů (HRSG) o 24% z hodnoty 180 t/h páry každého kotle.

JEDNOTKA NA ČIŠTĚNÍ ZKAPALNĚNÝCH PLYNŮ MERKAPTANŮ Z JEDNOTKY ZPOŽDĚNÉHO KOKSOVÁNÍ (MEROX)

Jedná se o jednotku pro čištění zkapalněných uhlovodíkových plynů PKK od merkaptanů (sloučenin aktivní síry) MEROX. Ve zkapalněném uhlovodíkovém plynu jsou merkaptanové sloučeniny představovány methylem a ethylmerkaptanem (CH3SH a C2H5SH). Vzhledem k tomu, že merkaptany, jsou silně korozivní sloučeniny, musí být z procesu odstraněny nebo přeměněny na jiné méně agresivní organické sloučeniny.

EKOLOGICKÁ LINKA PRO ZPRACOVÁNÍ ODPADU

Podílíme se na vývoji a výrobě ekologických linek složených z jednotlivých modulárních dílů, které v konečném zpracování přeměňují vytříděný komunální odpad na desky, které mají další využití ve stavebnictví a dalších oborech podnikání.

PŘIPRAVOVANÝ NOVÝ PROJEKT S MODULARIZACÍ

Společnosti Brahms Oil Refineries Ltd. a Africa Finance Corp. (AFC) se dohodly na společném rozvoji projektu rafinerie a skladování surové ropy v Kamsaru v africké Guineji. Projekt je orientován právě na modulární bloky, které budou tvořit rafinérii s kapacitou 12 000 barelů denně (výroba plynového oleje, petroleje, benzínu a topného oleje). Současně má vzniknout sklad na surovou ropu s kapacitou 76 000 m3 a sklad ropných produktů s kapacitou 114 200 m3.

Kamsar je jedním z největších těžebních regionů v zemi. Rafinerie pokryje přibližně třetinu poptávky po zpracovaných ropných produktech v Guineji.

PŘEHRÁT VIDEO